Hur man väljer rätt Lagerlayout för att förbättra verksamheten

framgångsrik lagerverksamhet startar i rätt utrymme.

skapa lagerutrymme av dina drömmar handlar om att optimera vad du har, vad du behöver, och vad du vill. Med en lagerlayout kan din organisation anpassa lagerrörelsen och öka den totala lagertillgängligheten.

Vad är en lagerlayout?

en lagerlayout är den planerade utformningen av ett lager för att effektivisera den övergripande verksamheten. Rätt layout bör bidra till att förbättra flödet av produktion och distribution.

att övervaka ett helt lagerarbetsflöde är extremt tråkigt. Det är därför vissa företag använder lagerhanteringsprogramvara för att automatisera processen. Lagerhanteringsverktyg hjälper till att förbättra övergripande synlighet i lagerverksamheten och spåra hur produkter rör sig mellan platser.

varför lagerdesign är viktigt

en bra lagerlayout bör förbättra flödet av din anläggning. Men det finns många fler saker som en lagerlayout kan göra för att förbättra ditt sätt att fungera. Dessa mål bidrar till huvudsyftet med att hålla kostnaderna nere och produktiviteten uppe. Här är några mål en effektiv lagerlayout hjälper dig att nå.

optimera lagerutrymme

det viktigaste målet med en lagerlayout är att optimera hur lagerutrymme används. Genom att använda lagerutrymme effektivt kan företag minska den tid det tar att producera en produkt och få den ut genom dörren, få insyn i vad som är och inte fungerar i lagret och organisera lager för att effektivisera processen i varje steg.

varje tum av ett lager bör utnyttjas till sin fulla potential. Att vara väl insatt i lagerområdet och storleken är avgörande eftersom din valda layout kommer att påverka hur mycket du uppnår i utrymmet totalt.

öka produktiviteten

varje företag vill förbättra produktiviteten och påskynda orderuppfyllelsen utan att offra kvaliteten. Rätt lagerlayoutdesign syftar till att optimera verksamheten och samtidigt minska risken för flaskhalsar eller fel.

67%

av de tillfrågade tog sin verksamhet någon annanstans när de underrättades om att en vara var slut i lager efter en beställning.

källa: Stitchlabs

Lagerhanteringsteam arbetar nära operations management teams för att säkerställa att produktionen går smidigt från början till slut och order uppfylls effektivt.

utnyttja arbetskraft och budgetar effektivt

beroende på befintliga lager golvyta, kan vissa layouter vara dyrare att skapa och upprätthålla än andra. Att hitta en lämplig layout innebär att bli mycket medveten om vilka material som finns tillgängliga och var personalen kommer att falla på plats.

när rätt lagerlayout börjar träda i kraft kan företag fördela resurser mer effektivt. Detta inkluderar att använda budgetar för lagerunderhåll och anställa rätt mängd anställda för att utföra processerna i en miljö där de kan trivas.

Håll utrymmet rent

så enkelt som det låter, att hålla saker snyggt kan hjälpa till att undvika betydande problem inom lagret. Rätt lagerplan bör minska risken för att objekt blir felplacerade eller misshandlade, eftersom allt har sin plats i flödet av verksamheten.

förbättra övergripande lagerhantering

när allt går effektivt kommer alla dina lagerverksamheter att ställas in för framgång. En lagerlayout bidrar till den stora bilden av lagerhantering för att skapa en miljö där lager är organiserat, lager fylls snabbt, personalen behandlas rättvist och order uppfylls.

komponenter i ett lager

det finns några viktiga områden som måste ingå i en lagerdesign. Dessa områden används för att hålla lager, organisera lager, förbereda föremål för frakt och ta emot föremål som ska ordnas inom lagersystemet.

varje lagerflöde har fem huvudkomponenter som det innehåller:

- dynamisk lagring innehåller alla lager som inte har en fast lagerplats. Artiklar som finns här är vanligtvis sådana med hög efterfrågan som måste vara tillgängliga närmare förpackningsområdena. Eftersom utbud och efterfrågan ständigt förändras, så är innehållet i dynamisk Lagring.

- statisk lagring innehåller alla lagerprodukter som har en specifik plats i lagret. Detta lagringsområde har en definitiv organisationsmetod och objekt inom det flyttas sällan runt. Objekt är vanligtvis organiserade på inredningssystem för att stapla och passa material i lagerförvaringsutrymmet.

- iscensättningsområdet används för att adressera inkommande eller utgående paket. Innan ett paket skickas används staging för att packa dessa material och förbereda dem för att hämtas från lagret. När ett paket tas emot används iscensättning för att avmarkera objekten och bestämma var de ska placeras i lagerinventariesystemet.

- fraktområdet tar färdiga orderpaket och laddar dem på fraktbilar som ska levereras till kunder eller återförsäljare.

- mottagningsområdet är där personal kan lossa inkommande lastbilar, erkänna de mottagna föremålen och registrera paket när de anländer till lagret.

typer av lagerflöden

när du har samlat in nödvändig information och mål kan du bestämma vilken lagerlayout som uppfyller dina behov. Flödet av ett lager är starkt beroende av det tillgängliga utrymmet och hur saker kommer att röra sig inom den övergripande verksamheten.

det finns tre huvudtyper av lagerlayoutflöden som företag använder för att organisera hur deras lager fungerar: U-formad, I-formad och L-formad.

det finns ingen underdog när det gäller lagerflöden. Alla är hjälpsamma på sina egna sätt, och att hitta rätt passform kommer ner till vilken man arbetar med vad du för närvarande har och hoppas kunna uppnå.

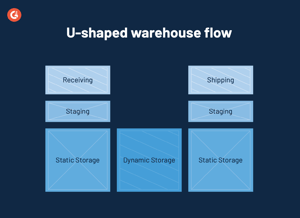

U-format lagerflöde

det U-formade lagerflödet är det vanligaste av de tre. Det har erkänts som den bästa layouten för lager nybörjare. Alla komponenter är ordnade i en halvcirkel med frakt och mottagning på parallella sidor och förvaring i mitten.

U-formen används för att hålla större lagertrafikflöde separat och strömlinjeformat. Att hålla inkommande och utgående material på parallella sidor av operationen hjälper till att undvika flaskhalsar. Detta flöde av varor är också till hjälp för att minimera det tillgängliga utrymmet som behövs. Med både ingången och utgången som delar samma sida av byggnaden behövs mindre utrymme för paket och anställda kan snabbt flytta produkter mellan mottagning och frakt.

en nackdel med U-formflödet är att produktionsstoppning kan uppstå när frakt-och mottagningsområden ligger nära varandra och delar liknande domäner.

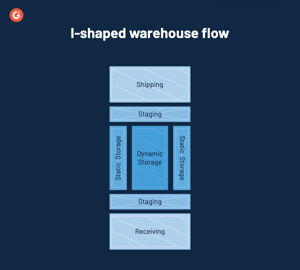

I-format lagerflöde

det I-formade lagerflödet gynnas av stora företag med större lager. Detta beror på att större företag vanligtvis upplever högre produktionsvolym och I-formen är värdefull för sitt tydliga in och Ut arbetsflöde.

i-form lagerdesignen har ett rakt flöde från mottagning till frakt och vice versa. Denna inställning sägs öka optimeringen mest eftersom den använder hela lagerets längd, håller liknande produkter separerade i ett monteringsformat och minimerar flaskhalsar genom att undvika fram och tillbaka rörelser.

nackdelarna med i-formen är att företag måste ha optimalt lastnings-och lossningsutrymme på två sidor av lagerbyggnaden. Kostnaderna kan öka när du köper dockningsutrustning för inkommande och utgående områden och varor behöver ofta resa hela längden på lagret för att nå sin avsedda destination.

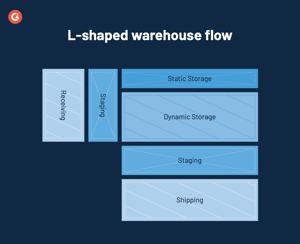

L-format lagerflöde

det L-formade lagerflödet anses vara det minst vanliga av flödestyperna. Dess konfiguration är mycket ovanlig och väljs i allmänhet för att specifikt rymma en L-formad byggnad.

L-formen har fraktområdet på ena sidan och mottagandet på den intilliggande sidan i 90 graders vinkel. Det L-formade flödet och I-formade flödet är relativt lika i sina fördelar.

L-formen minimerar också trängsel genom att undvika fram och tillbaka rörelse och effektivt separerar produkter med inkommande och utgående bryggor på motsatta sidor. Den viktigaste nackdelen med den L-formade designen är hur mycket utrymme som behövs för att driva detta flöde effektivt.

lagerlayout överväganden

det finns många faktorer att undersöka när du väljer rätt layout för ditt lager. Processerna nedan bör beaktas vid bestämning av utrymmeskrav och den lämpligaste layouten för ditt önskade lager.

- lagring och lager är de viktigaste områdena att tänka på i en layout, eftersom de kan skapa eller bryta arbetsflödet i ett lager. Att se till att lagret är organiserat och personalen är utrustad för att arbeta med det nuvarande lagringssystemet påverkar hur smidigt orderuppfyllelsen kommer att spela ut. Lagerhanteringsmetoder kan användas för att säkerställa att allt är organiserat på ett sätt som är vettigt för att effektivisera distributionsproduktiviteten.

- inkommande mottagningsdocka används för att ta bort produkter och pallar från mottagande lastbilar. Dokumentation utarbetas vanligtvis i förväg med en detaljerad beskrivning av inkommande material. Dessa föremål lossas sedan från mottagningsdockan, räknas och förbereds för hyllor.

- plocknings-och förpackningsområdena används för att förbereda inkommande kundorder. Orderplockningsprocessen börjar när en order tas emot och lageranställda, eller plockare, hämtar nödvändigt material. Det finns olika metoder för plockning, och dessa metoder kan påverkas av lagerlayouten.

- Zonplockning är processen att plocka objekt från anställdas tilldelade zoner.

- Batchplockning är när objekt för identiska beställningar plockas på en gång.

- diskret plockning kräver att lagerarbetaren väljer objekt från en enda order i taget.

- Vågplockning är processen att plocka objekt i grupper under specifika intervaller eller vågor hela dagen.

packningsprocessen börjar när de nödvändiga beställningsartiklarna har plockats. Ordern packas sedan och flyttas till fraktfasen.

- Den utgående fraktdockan är där de packade materialen placeras på pallställ, lyfts med gaffeltruckar och lastas på lastbilar för leverans.

- förutom standardproduktionsområdena, överväga anställdas utrymme. Detta område bör innehålla gott om utrymme för lagerpersonal att ta pauser, äta och använda toaletten separat från arbetsområden. En layout kan också behöva överväga kontor för ledningsgrupper på plats.

hur man utformar en lagerlayout

när du väl vet alla bitar som behöver samlas i ditt lager kan du börja göra rörelser mot att faktiskt utforma din ideala lagerlayout. Din lagerlayoutdesign bör innehålla alla nödvändiga områden som din anläggning kräver, samtidigt som du använder varje tum användbart utrymme.

skapa en warehouse blueprint

innan du faktiskt fattar några beslut om warehouse setup, ta dig tid att skapa ett visuellt hjälpmedel som du kan använda för att leka med det tillgängliga utrymmet. Detta inkluderar märkning där frakt och mottagande bryggor kan passa, med tanke på hur många lastbilar du hoppas kunna fylla i taget. Denna ritning hjälper dig att se ditt lager som en tom duk.

börja montera komponenter

när du har skapat en ritning av lagret och samlat mätningar kan du börja planera hur olika lagerkomponenter kan ställas in. Detta inkluderar kontor, medarbetarutrymmen, dynamisk Lagring, statisk Lagring, mellanlagringsområden och frakt-och mottagningsdockor. Alla större områden bör redovisas, inklusive monteringslinjer, tillverkningsmaterial, arbetsbänkar, transportband och annan utrustning som kräver tilldelat utrymme.

Välj det flöde som passar din plats

när du har läst om de olika lagerflödena och tittat på ditt utrymme kan du ha en bra uppfattning om vilken design som naturligtvis passar dina behov.

om du hoppas hålla frakt-och mottagningsområdena nära, kan det U-formade lagerflödet uppfylla det. Om du föredrar att hålla ett in-och-Ut-arbetsflöde samtidigt som du minimerar utrymmesanvändningen kanske du föredrar det i-formade lagerflödet. Det L-formade lagerflödet fungerar om du har ett unikt format lager.

oavsett om du väljer ett populärt flöde eller väljer att göra saker annorlunda är det här steget viktigt att sortera ut innan du gör några större drag i den övergripande layouten.

samla utrustning

efter att ha bestämt vilket flöde som fungerar bäst för dina behov är det dags att köpa och samla all nödvändig utrustning för att effektivisera lagerrörelser. Detta inkluderar gaffeltruckar, hyllor, fack, pallställ, rullande trappor, plocknings-och förpackningsstationer, teknik för att hjälpa till i processen och andra maskiner som hjälper lagret att fungera effektivt.

testa dina planer

när du är osäker, testa din föreslagna plan. Gå igenom det mest gynnsamma trafikflödet innan du implementerar och installerar utrustning i lagerlayouten. Se till att överväga åsikter och bekymmer från lagerpersonal och andra anställda som aktivt deltar i arbetsflödet.

Lagerutmaningar

trots fördelarna med att designa ett lager finns det fortfarande utmaningar. Rätt lagerlayout bör hjälpa till att mildra de flesta problem du kan stöta på under vägen. Att förbereda sig för att ta itu med dessa i förväg är dock avgörande.

det finns fyra stora utmaningar du kan möta när du skapar din lagerdesign och börjar implementera den valda layouten.

- en stor oro är att säkerställa ständiga säkerhetsåtgärder vidtas i lagret hela tiden. Layouten ska lämna gott om utrymme för att säkert gå runt och lagret ska ha konstant underhåll för att bestämma utrustningens säkerhet.

- planering för framtiden är viktigt när du skapar en layout som kan anpassa sig till förändringar. Detta kan innebära att du sparar specifika hyllområden för att tillgodose förutsagda orderfluktuationer med hjälp av efterfrågeplanering.

- en relativt överraskande utmaning är underutnyttjande av rymden. Allt lagerutrymme bör ingå i konstruktionen och användas för ett visst ändamål.

- å andra sidan är överutnyttjande av utrymme mycket farligt. Överfulla områden kan skapa en hektisk miljö där skador och desorganisation är nära förestående. Det kan också orsaka att föremål hanteras felaktigt eller felplaceras.

bästa praxis för Lagerlayout

när du väl har bestämt dig för att börja designa ditt lager finns det några saker du bör tänka på. Använd dessa bästa metoder som checklista objekt när du skapar den bästa layouten för din organisation.

definiera dina unika mål

en lagerlayout bör hjälpa dig att förbättra det övergripande arbetsflödet. Innan du utnyttjar detta, se till att lagerlayouten du väljer stöder ditt företags specifika mål. Dessa mål kommer att hjälpa till i designplaneringsprocessen och beskriva vad du hoppas uppnå med en effektiv lagerlayout, som att öka orderuppfyllelsen eller minska frakt-och leveranstider.

att definiera dessa mål inkluderar att bestämma nyckeltal för lager (KPI), att kommunicera med beslutsfattare i hela leveranskedjan och att hålla öppen kommunikation med dem som arbetar med daglig lagerverksamhet.

Håll ordning med märkning

när du är osäker, sätt en etikett på den! Nyckelfaktorn för att hålla din lagerlayout flytande effektivt är att vara så organiserad som möjligt. Etiketter kan användas på olika sätt för att säkerställa att varje objekt som kommer in i lagret placeras exakt där det behöver vara. Märkning är också användbart för lageranställda som behöver förbereda sig för inkommande kundorder.

träna lagerpersonal

att garantera lyckan för dem som håller ditt lager igång är viktigt. Anställda är glada när de vet exakt vad som förväntas av dem och hur de kan lyckas i sina roller. Vid implementering av en ny lagerlayout måste en utbildningsprocess utvecklas så att all lagerpersonal förstår flödet och vad de behöver göra för att säkerställa smidig rörelse genom planlösningen.

Track inventory

Tracking inventory är avgörande för att bestämma hur mycket produkt du har, hur mycket lagringskapacitet du behöver och vilken lagerlayout som kan tillgodose dessa krav.

det finns flera lagerspårningstekniker som du kan använda för att optimera hur du håller räkningen på artiklarna i ditt lager:

- manuell spårning är när lagerpersonal tar räkning av lagerobjekt genom att helt enkelt använda en penna och papper.

- kalkylblad kan användas för att utföra manuell spårning utan risk för mänskliga matematiska fel.

- ett kortsystem är när personalen fyller ut orderkort när de märker att specifika objekt måste fyllas på.

- ett streckkodssystem kan användas genom att fästa unika streckkoder på objekt och skanna dem när de flyttas runt i lager eller används i produktionsprocessen.

- ett RFID-system (radio frequency identification) installeras med taggar som uppdaterar objektplatser när de flyttas över hela lagret med radiosignaler.

- molnbaserad lagerhanteringsprogramvara kan användas för att uppdatera lagerinformation ständigt och dra data när som helst på vilken enhet som helst.

utför konsekvent underhåll

konstant underhåll är nödvändigt för att säkerställa att din implementerade lagerlayout fortsätter att lyckas. Underhåll säkerställer att alla nuvarande lagerprocesser är effektiva och fortfarande stöder mål.

underhållsansvar inkluderar att se till att all hanteringsutrustning fungerar korrekt, ta frakt och ta emot lastbilar som ska servas, hålla all lagerhantering ren, omorganisera lager och lagring när det är tillämpligt och genomföra kvalitetskontroller.

utnyttja lagerautomation

att använda ett warehouse management system (WMS) hjälper till att eliminera mänskliga fel och håller processer som körs effektivt med hjälp av innovativ teknik. En WMS innehåller programvara som hjälper till att organisera fysiska och virtuella lager, hantera anställdas produktivitet, Övervaka inkommande och utgående rörelser och samordna lagrings-och fraktprocesser. Lagerhanteringsverktyg gör det möjligt för företag att utnyttja automatisering för att övervaka den dagliga verksamheten och se till att data uppdateras och är tillgängliga hela tiden.

77%

företag redan tar automatiserade lagersystem på största allvar och göra planer för att genomföra.

källa: G2

gå med flödet

att välja din lagerlayout kan kännas som en vetenskap. Det handlar om att analysera dina nuvarande krav, identifiera dina framtida mål och bestämma hur ditt lager behöver se ut för att möta dem. Det finns ingen gräns för vad du kan skapa i designprocessen. Även om det finns tre populära layoutflöden, hur ditt lager slutar organisera rörelse beror allt på dina möjligheter och vad du hoppas uppnå.

när du har redogjort för dina mål och säkerställt att alla nödvändiga utrymmen har beaktats kommer du att börja sätta ditt lagerlayoutpussel tillsammans och du kommer att vara ett steg närmare att effektivisera din verksamhet.

känner du dig säker på din lagerlayoutdesign? Kolla in några användbara lagerhanteringstekniker för att effektivisera hur du hanterar lagerorganisation.