So wählen Sie das richtige Lagerlayout aus, um den Betrieb zu verbessern

Erfolgreicher Lagerbetrieb beginnt am richtigen Ort.

Bei der Schaffung der Lagerfläche Ihrer Träume geht es darum, das zu optimieren, was Sie haben, was Sie brauchen und was Sie wollen. Mit einem Lagerlayout kann Ihre Organisation die Lagerbewegung anpassen und die allgemeine Zugänglichkeit des Inventars erhöhen.

Was ist ein Lagerlayout?

Ein Lagerlayout ist der geplante Entwurf eines Lagers, um den Gesamtbetrieb zu rationalisieren. Das richtige Layout sollte dazu beitragen, den Produktions- und Vertriebsfluss zu verbessern.

Die Überwachung eines gesamten Lager-Workflows ist äußerst mühsam. Aus diesem Grund verwenden einige Unternehmen Lagerverwaltungssoftware, um den Prozess zu automatisieren. Mit Lagerverwaltungstools können Sie die allgemeine Transparenz des Lagerbetriebs verbessern und verfolgen, wie sich Produkte zwischen Standorten bewegen.

Warum das Lagerdesign wichtig ist

Ein gutes Lagerlayout sollte den Fluss Ihrer Anlage verbessern. Aber es gibt noch viel mehr Dinge, die ein Lagerlayout tun kann, um Ihre Arbeitsweise zu verbessern. Diese Ziele tragen zum Hauptzweck bei, die Kosten niedrig und die Produktivität hoch zu halten. Hier sind einige Ziele, die ein effektives Lagerlayout Ihnen helfen wird, zu erreichen.

Lagerfläche optimieren

Das wichtigste Ziel eines Lagerlayouts ist die Optimierung der Nutzung der Lagerfläche. Die effektive Nutzung von Lagerflächen ermöglicht es Unternehmen, die Zeit für die Herstellung eines Produkts zu verkürzen und es aus der Tür zu holen, Einblick in das zu erhalten, was im Lager funktioniert und was nicht, und Inventar zu organisieren, um den Prozess in jeder Phase zu rationalisieren.

Jeder Zentimeter eines Lagers sollte optimal genutzt werden. Es ist wichtig, sich mit dem Lagerbereich und der Größe gut zu auskennen, da Ihr gewähltes Layout Einfluss darauf hat, wie viel Sie insgesamt im Raum erreichen.

Steigerung der Produktivität

Jedes Unternehmen möchte die Produktivität steigern und die Auftragsabwicklung beschleunigen, ohne die Qualität zu beeinträchtigen. Das richtige Lagerlayout-Design zielt darauf ab, den Betrieb zu optimieren und gleichzeitig die Wahrscheinlichkeit von Engpässen oder Fehlern zu verringern.

67%

der Umfrageteilnehmer nahmen ihr Geschäft woanders auf, als sie benachrichtigt wurden, dass ein Artikel nach der Bestellung nicht vorrätig war.

Quelle: Stitchlabs

Die Lagerverwaltungsteams arbeiten eng mit den Betriebsmanagementteams zusammen, um sicherzustellen, dass die Produktion von Anfang bis Ende reibungslos verläuft und die Bestellungen effektiv ausgeführt werden.

Arbeitskräfte und Budgets effektiv nutzen

Abhängig von der vorhandenen Lagerfläche können einige Layouts teurer zu erstellen und zu erhalten sein als andere. Um ein geeignetes Layout zu finden, müssen Sie sich genau darüber im Klaren sein, welche Materialien verfügbar sind und wo das Personal eingesetzt wird.

Sobald das richtige Lagerlayout in Kraft tritt, können Unternehmen Ressourcen effizienter zuweisen. Dies beinhaltet die Verwendung von Budgets für die Lagerwartung und die Einstellung der richtigen Anzahl von Mitarbeitern, um die Prozesse in einer Umgebung durchzuführen, in der sie gedeihen können.

Halten Sie den Raum sauber

So einfach es auch klingt, wenn Sie die Dinge aufgeräumt halten, können Sie erhebliche Probleme im Lager vermeiden. Der richtige Lagergrundriss sollte die Wahrscheinlichkeit verringern, dass Artikel verlegt oder falsch gehandhabt werden, da alles seinen Platz im Betriebsfluss hat.

Verbesserung der gesamten Lagerverwaltung

Wenn alles effizient läuft, sind alle Ihre Lagervorgänge für den Erfolg eingerichtet. Ein Lagerlayout trägt zum Gesamtbild der Lagerverwaltung bei, indem es eine Umgebung schafft, in der der Lagerbestand organisiert, der Lagerbestand schnell aufgefüllt, das Personal fair behandelt und die Bestellungen ausgeführt werden.

Komponenten eines Lagers

Es gibt einige wichtige Bereiche, die in ein Lagerdesign einbezogen werden müssen. Diese Bereiche werden verwendet, um Inventar zu halten, Lagerbestände zu organisieren, Artikel für den Versand vorzubereiten und Artikel zu erhalten, die innerhalb des Lagersystems angeordnet werden sollen.

Jeder Warehouse Flow enthält fünf Hauptkomponenten:

- Dynamischer Speicher enthält alle Bestände, die keinen festen Lagerort haben. Artikel, die hier enthalten sind, sind in der Regel diejenigen mit hoher Nachfrage, die näher an den Verpackungsbereichen verfügbar sein müssen. Da sich Angebot und Nachfrage ständig ändern, ändern sich auch die Inhalte dynamischer Speicher.

- Statischer Speicher enthält alle Bestandsprodukte, die einen bestimmten Speicherort innerhalb des Lagers haben. Dieser Speicherbereich hat eine definitive Organisationsmethode und Elemente darin werden selten verschoben. Artikel werden normalerweise auf Regalsystemen organisiert, um Materialien in dem bereitgestellten Lagerraum zu stapeln und zu montieren.

- Der Staging-Bereich wird verwendet, um eingehende oder ausgehende Pakete zu adressieren. Bevor ein Paket versendet wird, wird das Staging verwendet, um diese Materialien zu verpacken und für die Abholung aus dem Lager vorzubereiten. Wenn ein Paket empfangen wird, wird das Staging verwendet, um die Artikel auszupacken und zu bestimmen, wo sie innerhalb des Lagerinventarsystems platziert werden sollen.

- Der Versandbereich nimmt fertige Bestellpakete entgegen und lädt sie auf Versandwagen, um sie an Kunden oder Einzelhändler zu liefern.

- Im Empfangsbereich können die Mitarbeiter eingehende LKWs entladen, die empfangenen Artikel zugeben und Pakete aufzeichnen, wenn sie im Lager ankommen.

Arten von Lagerflüssen

Sobald Sie die erforderlichen Informationen und Ziele gesammelt haben, können Sie bestimmen, welches Lagerlayout Ihren Anforderungen entspricht. Der Fluss eines Lagers hängt stark vom verfügbaren Platz ab und davon, wie sich die Dinge innerhalb des gesamten Betriebs bewegen.

Es gibt drei Haupttypen von Lagerlayoutabläufen, mit denen Unternehmen die Funktionsweise ihres Lagers organisieren: U-förmig, I-förmig und L-förmig.

Es gibt keinen Underdog, wenn es um Lagerflüsse geht. Alle sind auf ihre eigene Weise hilfreich, und die richtige Passform zu finden, hängt davon ab, welche mit dem arbeitet, was Sie derzeit haben und zu erreichen hoffen.

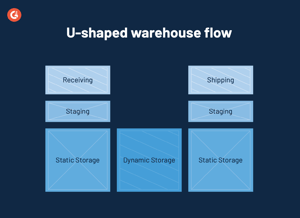

U-förmiger Lagerfluss

Der U-förmige Lagerfluss ist der häufigste der drei. Es wurde als das beste Layout für Lageranfänger anerkannt. Alle Komponenten sind in einem Halbkreis angeordnet mit Versand und Empfang auf parallelen Seiten und Lagerung in der Mitte.

Die U-Form wird verwendet, um den Hauptverkehrsfluss im Lager getrennt und rationalisiert zu halten. Das Halten der ankommenden und abgehenden Materialien auf parallelen Seiten der Operation hilft, Engpässe zu vermeiden. Dieser Warenfluss ist auch hilfreich, um den verfügbaren Platzbedarf zu minimieren. Da sich sowohl der Eingang als auch der Ausgang die gleiche Gebäudeseite teilen, wird weniger Platz für Pakete benötigt, und die Mitarbeiter können Produkte schnell zwischen Empfang und Versand bewegen.

Ein Nachteil des U-förmigen Flusses besteht darin, dass Produktionsstaus auftreten können, wenn Versand- und Empfangsbereiche nahe beieinander liegen und sich ähnliche Domänen teilen.

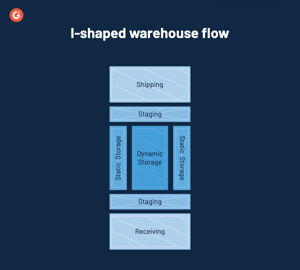

I-förmiger Lagerfluss

Der I-förmige Lagerfluss wird von großen Unternehmen mit größeren Lagern bevorzugt. Dies liegt daran, dass größere Unternehmen in der Regel ein höheres Produktionsvolumen haben und die I-Form für ihren klaren In- und Out-Workflow wertvoll ist.

Das I-förmige Lagerdesign hat einen geraden Fluss vom Empfang zum Versand und umgekehrt. Dieses Setup soll die Optimierung am meisten steigern, da es die gesamte Länge des Lagers nutzt, ähnliche Produkte in einem Fließbandformat getrennt hält und Engpässe minimiert, indem Hin- und Herbewegungen vermieden werden.

Die Nachteile der I-Form sind, dass Unternehmen auf zwei Seiten des Lagergebäudes optimalen Be- und Entladeraum benötigen. Beim Kauf von Docking-Geräten für den ein- und ausgehenden Bereich können sich die Kosten erhöhen, und Waren müssen häufig die gesamte Länge des Lagers zurücklegen, um ihr beabsichtigtes Ziel zu erreichen.

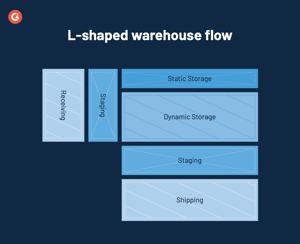

L-förmiger Lagerfluss

Der L-förmige Lagerfluss wird als der am wenigsten verbreitete der Strömungsarten angesehen. Seine Konfiguration ist sehr ungewöhnlich und wird im Allgemeinen gewählt, um speziell ein L-förmiges Gebäude unterzubringen.

Die L-Form weist den Versandbereich auf einer Seite und den Empfang auf der angrenzenden Seite in einem Winkel von 90 Grad auf. Die L-förmige Strömung und die I-förmige Strömung sind in ihren Vorteilen relativ ähnlich.

Die L-Form minimiert auch Staus durch Vermeidung von Hin- und Herbewegungen und trennt effektiv Produkte mit ein- und ausgehenden Docks auf gegenüberliegenden Seiten. Der größte Nachteil des L-förmigen Designs ist, wie viel Platz benötigt wird, um diesen Fluss effektiv zu betreiben.

Überlegungen zum Lagerlayout

Bei der Auswahl des richtigen Layouts für Ihr Lager müssen viele Faktoren berücksichtigt werden. Die folgenden Prozesse sollten bei der Ermittlung des Platzbedarfs und des am besten geeigneten Layouts für Ihr gewünschtes Lager berücksichtigt werden.

- Lagerung und Inventar sind die wichtigsten Bereiche, die in einem Layout berücksichtigt werden müssen, da sie den Workflow eines Lagers beeinflussen oder beeinträchtigen können. Die Sicherstellung, dass das Inventar organisiert ist und das Personal für die Arbeit mit dem aktuellen Lagersystem ausgestattet ist, wirkt sich darauf aus, wie reibungslos die Auftragserfüllung abläuft. Bestandsverwaltungsmethoden können verwendet werden, um sicherzustellen, dass alles so organisiert ist, dass es für die Rationalisierung der Vertriebsproduktivität sinnvoll ist.

- Das Eingangsempfangsdock wird verwendet, um Produkte und Paletten aus den Empfangswagen zu entfernen. Die Dokumentation wird in der Regel im Voraus mit einer detaillierten Beschreibung der eingehenden Materialien erstellt. Diese Artikel werden dann aus dem Empfangsdock entladen, gezählt und für das Regal vorbereitet.

- Die Kommissionier- und Verpackungsbereiche dienen der Vorbereitung eingehender Kundenaufträge. Der Kommissioniervorgang beginnt, wenn eine Bestellung eingegangen ist und die Lagermitarbeiter oder Kommissionierer die erforderlichen Materialien abrufen. Es gibt verschiedene Methoden der Kommissionierung, und diese Methoden können durch das Lagerlayout beeinflusst werden.

- Bei der Zonenauswahl werden Artikel aus den vom Mitarbeiter zugewiesenen Zonen ausgewählt.

- Batch-Kommissionierung ist, wenn Artikel für identische Bestellungen auf einmal kommissioniert werden.

- Die diskrete Kommissionierung erfordert, dass der Lagermitarbeiter Artikel aus jeweils einem Auftrag kommissioniert.

- Wave Picking ist der Prozess der Kommissionierung von Elementen in Gruppen in bestimmten Intervallen oder Wellen im Laufe des Tages.

Der Verpackungsprozess beginnt, wenn die erforderlichen Bestellpositionen kommissioniert wurden. Die Bestellung wird dann verpackt und in die Versandphase verschoben.

- Im Ausgangsdock werden die verpackten Materialien auf Palettenregale gelegt, mit Gabelstaplern angehoben und zur Auslieferung auf Lastwagen verladen.

- Berücksichtigen Sie zusätzlich zu den Standardproduktionsbereichen Mitarbeiterflächen. Dieser Bereich sollte ausreichend Platz für das Lagerpersonal bieten, um Pausen einzulegen, zu essen und die Toilette getrennt von den Arbeitsbereichen zu nutzen. Ein Layout muss möglicherweise auch Büros für Lagerverwaltungsteams vor Ort berücksichtigen.

So entwerfen Sie ein Lagerlayout

Sobald Sie alle Teile kennen, die in Ihrem Lager zusammenkommen müssen, können Sie mit der Gestaltung Ihres idealen Lagerlayouts beginnen. Ihr Lagerlayout-Design sollte alle notwendigen Bereiche enthalten, die Ihre Einrichtung benötigt, während Sie jeden Zentimeter Nutzfläche nutzen.

Erstellen eines Lagerbauplans

Bevor Sie tatsächlich Entscheidungen bezüglich der Lagereinrichtung treffen, nehmen Sie sich Zeit, um eine visuelle Hilfe zu erstellen, mit der Sie mit dem verfügbaren Platz herumspielen können. Dies beinhaltet die Markierung, wo Versand- und Empfangsdocks passen können, und berücksichtigt, wie viele Lastwagen Sie gleichzeitig füllen möchten. Diese Blaupause hilft Ihnen, Ihr Lager als leere Leinwand zu sehen.

Beginnen Sie mit der Montage von Komponenten

Nachdem Sie einen Bauplan des Lagers erstellt und Messungen erfasst haben, können Sie mit der Planung beginnen, wie verschiedene Lagerkomponenten eingerichtet werden können. Dazu gehören Büros, Mitarbeiterräume, dynamischer Speicher, statischer Speicher, Bereitstellungsbereiche sowie Versand- und Empfangsdocks. Alle wichtigen Bereiche sollten berücksichtigt werden, einschließlich Montagelinien, Fertigungsmaterialien, Werkbänken, Förderbändern und anderen Geräten, die Platz benötigen.

Wählen Sie den Flow, der zu Ihrem Standort passt

Nachdem Sie sich mit den verschiedenen Warehouse Flows vertraut gemacht und sich Ihren Raum genau angesehen haben, haben Sie möglicherweise eine gute Vorstellung davon, welches Design natürlich zu Ihren Anforderungen passt.

Wenn Sie hoffen, die Versand- und Empfangsbereiche in der Nähe zu halten, kann der U-förmige Lagerfluss dies erfüllen. Wenn Sie es vorziehen, einen In-and-Out-Workflow beizubehalten und gleichzeitig den Platzbedarf zu minimieren, bevorzugen Sie möglicherweise den I-förmigen Lagerfluss. Der L-förmige Lagerfluss funktioniert, wenn Sie ein einzigartig geformtes Lager haben.

Unabhängig davon, ob Sie einen beliebten Ablauf auswählen oder die Dinge anders machen, ist dieser Schritt wichtig, bevor Sie größere Änderungen am Gesamtlayout vornehmen.

Ausrüstung sammeln

Nachdem Sie festgestellt haben, welcher Flow für Ihre Anforderungen am besten geeignet ist, ist es an der Zeit, alle erforderlichen Geräte zu kaufen und zu sammeln, um die Lagerbewegungen zu optimieren. Dazu gehören Gabelstapler, Regale, Behälter, Palettenregale, Rolltreppen, Kommissionier- und Packstationen, Technologie zur Unterstützung des Prozesses und andere Maschinen, die den effizienten Betrieb des Lagers unterstützen.

Testen Sie Ihre Pläne

Testen Sie im Zweifelsfall Ihren vorgeschlagenen Plan. Gehen Sie durch den günstigsten Verkehrsfluss, bevor Sie Geräte in das Lagerlayout implementieren und installieren. Berücksichtigen Sie unbedingt die Meinungen und Bedenken der Lagermitarbeiter und anderer Mitarbeiter, die aktiv am Workflow teilnehmen.

Herausforderungen beim Lagerlayout

Trotz der Vorteile der Planung eines Lagers gibt es immer noch Herausforderungen. Das richtige Lagerlayout sollte dazu beitragen, die meisten Probleme zu beheben, die auf dem Weg auftreten können. Es ist jedoch entscheidend, sich darauf vorzubereiten, diese im Voraus anzugehen.

Es gibt vier große Herausforderungen, denen Sie sich stellen müssen, wenn Sie Ihr Lagerdesign erstellen und mit der Implementierung des gewählten Layouts beginnen.

- Ein großes Anliegen ist es, jederzeit konstante Sicherheitsvorkehrungen im Lager zu treffen. Das Layout sollte genügend Platz für sicheres Herumlaufen lassen und das Lager sollte ständig gewartet werden, um die Sicherheit der Ausrüstung zu bestimmen.

- Die Planung für die Zukunft ist unerlässlich, wenn Sie ein Layout erstellen, das sich an Änderungen anpassen kann. Dies kann bedeuten, dass bestimmte Regalbereiche eingespart werden müssen, um vorhergesagten Auftragsschwankungen mithilfe der Bedarfsplanung Rechnung zu tragen.

- Eine relativ überraschende Herausforderung ist die Unterauslastung des Raums. Alle Lagerflächen sollten in das Design einbezogen und für einen bestimmten Zweck verwendet werden.

- Andererseits ist die Übernutzung des Platzes sehr gefährlich. Überfüllte Bereiche können eine hektische Umgebung schaffen, in der Verletzungen und Desorganisation unmittelbar bevorstehen. Es kann auch dazu führen, dass Gegenstände falsch behandelt oder verlegt werden.

Best Practices für das Lagerlayout

Sobald Sie festgestellt haben, dass Sie mit dem Entwerfen Ihres Lagers beginnen möchten, sollten Sie einige Dinge beachten. Verwenden Sie diese Best Practices als Checklistenelemente, wenn Sie das beste Layout für Ihre Organisation erstellen.

Definieren Sie Ihre individuellen Ziele

Ein Lagerlayout sollte Ihnen helfen, den Arbeitsablauf insgesamt zu verbessern. Bevor Sie dies nutzen, stellen Sie sicher, dass das von Ihnen gewählte Lagerlayout die spezifischen Ziele Ihres Unternehmens unterstützt. Diese Ziele helfen bei der Entwurfsplanung und skizzieren, was Sie mit einem effizienten Lagerlayout erreichen möchten, z. B. die Auftragsabwicklung zu erhöhen oder die Versand- und Lieferzeiten zu verkürzen.

Die Definition dieser Ziele umfasst die Festlegung von Lagerkennzahlen (KPIs), die Beratung von Entscheidungsträgern in der gesamten Lieferkette und die offene Kommunikation mit den am täglichen Lagerbetrieb Beteiligten.

Bleiben Sie mit der Beschriftung organisiert

Im Zweifelsfall ein Etikett anbringen! Der Schlüsselfaktor, um Ihr Lagerlayout effektiv im Fluss zu halten, ist, so organisiert wie möglich zu sein. Etiketten können auf verschiedene Arten verwendet werden, um sicherzustellen, dass jeder Artikel, der in das Lager gelangt, genau dort platziert wird, wo er sein muss. Die Etikettierung ist auch für Lagermitarbeiter nützlich, die sich auf eingehende Kundenaufträge vorbereiten müssen.

Lagermitarbeiter ausbilden

Es ist unerlässlich, die Zufriedenheit derjenigen zu gewährleisten, die Ihr Lager am Laufen halten. Mitarbeiter sind glücklich, wenn sie genau wissen, was von ihnen erwartet wird und wie sie in ihren Rollen erfolgreich sein können. Bei der Implementierung eines neuen Lagerlayouts muss ein Schulungsprozess entwickelt werden, damit alle Lagermitarbeiter den Ablauf verstehen und wissen, was sie tun müssen, um eine reibungslose Bewegung im gesamten Grundriss zu gewährleisten.

Inventar verfolgen

Die Bestandsverfolgung ist entscheidend für die Bestimmung, wie viel Produkt Sie haben, wie viel Lagerkapazität Sie benötigen und welches Lagerlayout diesen Anforderungen gerecht werden kann.

Es gibt verschiedene Bestandsverfolgungstechniken, mit denen Sie die Art und Weise optimieren können, wie Sie die Artikel in Ihrem Lager zählen:

- Manuelle Verfolgung ist, wenn Lagermitarbeiter Inventargegenstände einfach mit Stift und Papier zählen.

- Tabellenkalkulationen können verwendet werden, um manuelle Nachverfolgung ohne das Risiko menschlicher mathematischer Fehler durchzuführen.

- Bei einem Kartensystem füllen Mitarbeiter Bestellkarten aus, wenn sie feststellen, dass bestimmte Artikel aufgefüllt werden müssen.

- Ein Barcodesystem kann verwendet werden, indem eindeutige Barcodes auf Artikel geklebt und gescannt werden, während sie im Inventar bewegt oder im Produktionsprozess verwendet werden.

- Ein RFID-System (Radio Frequency Identification) wird mithilfe von Tags installiert, die die Positionen der Artikel aktualisieren, wenn sie mithilfe von Funksignalen im gesamten Lager bewegt werden.

- Cloud-basierte Bestandsverwaltungssoftware kann verwendet werden, um Bestandsinformationen ständig zu aktualisieren und Daten jederzeit auf jedem Gerät abzurufen.

Führen Sie eine konsistente Wartung durch

Um sicherzustellen, dass Ihr implementiertes Lagerlayout weiterhin erfolgreich ist, ist eine ständige Wartung erforderlich. Die Wartung stellt sicher, dass alle aktuellen Lagerprozesse effektiv sind und die Ziele weiterhin unterstützen.

Zu den Wartungsaufgaben gehört es, dafür zu sorgen, dass alle Handhabungsgeräte ordnungsgemäß funktionieren, die zu wartenden Versand- und Empfangsfahrzeuge zu übernehmen, alle Lagervorgänge sauber zu halten, gegebenenfalls Inventar und Lagerung neu zu organisieren und Qualitätskontrollen durchzuführen.

Leverage Warehouse Automation

Der Einsatz eines Warehouse Management Systems (WMS) hilft, menschliche Fehler zu eliminieren und Prozesse mit innovativen Technologien effizient am Laufen zu halten. Ein WMS umfasst Software, mit der physische und virtuelle Lager organisiert, die Produktivität der Mitarbeiter verwaltet, eingehende und ausgehende Bewegungen überwacht und Lager- und Versandprozesse koordiniert werden können. Mit Lagerverwaltungstools können Unternehmen die Automatisierung nutzen, um den täglichen Betrieb zu überwachen und sicherzustellen, dass die Daten jederzeit aktualisiert und verfügbar sind.

77%

der Unternehmen nehmen automatisierte Lagersysteme bereits sehr ernst und planen die Implementierung.

Quelle: G2

Gehen Sie mit dem Fluss

Die Auswahl Ihres Lagerlayouts kann sich wie eine Wissenschaft anfühlen. Es geht darum, Ihre aktuellen Anforderungen zu analysieren, Ihre zukünftigen Ziele zu identifizieren und zu bestimmen, wie Ihr Lager aussehen muss, um sie zu erfüllen. Es gibt auch keine Begrenzung, was Sie im Designprozess erstellen können. Obwohl es drei beliebte Layout-Flows gibt, hängt es von Ihren Fähigkeiten und dem, was Sie erreichen möchten, ab, wie Ihr Lager die Bewegung organisiert.

Nachdem Sie Ihre Ziele skizziert und sichergestellt haben, dass alle erforderlichen Räume berücksichtigt wurden, beginnen Sie, Ihr Lagerlayout-Puzzle zusammenzustellen, und Sie sind der Optimierung Ihrer Abläufe einen Schritt näher gekommen.

Fühlen Sie sich sicher in Bezug auf Ihr Lagerlayout? Schauen Sie sich einige hilfreiche Bestandsverwaltungstechniken an, um die Verwaltung der Lagerorganisation zu optimieren.