作業を改善するために適切な倉庫レイアウトを選択する方法

成功した倉庫操作は、適切なスペースで開始されます。

あなたの夢の倉庫スペースを作成することは、あなたが持っているもの、必要なもの、そしてあなたが望むものを最適化することです。 倉庫レイアウトを使用すると、組織は倉庫の移動をカスタマイズし、全体的な在庫のアクセシビリティを向上させることができます。

倉庫レイアウトとは何ですか?

倉庫レイアウトとは、全体的な業務を合理化するための倉庫の計画設計です。 適切なレイアウトは、生産と流通の流れを改善するのに役立つはずです。

倉庫全体のワークフローを監督するのは非常に面倒です。 そのため、一部の企業は倉庫管理ソフトウェアを使用してプロセスを自動化しています。 倉庫管理ツールは、倉庫業務の全体的な可視性を向上させ、製品が場所間でどのように移動するかを追跡するのに役立ちます。

なぜ倉庫の設計が重要なのか

良い倉庫のレイアウトは、あなたの施設の流れを改善する必要があります。 しかし、倉庫のレイアウトは、あなたが動作する方法を強化するために行うことができ、より多くのものがあります。 これらの目的は費用および生産性を保つ主な目的に貢献する。 ここでは、効果的な倉庫のレイアウトは、あなたが到達するのに役立ちますいくつかの目標があります。

倉庫スペースの最適化

倉庫レイアウトの最も重要な目的は、倉庫スペースの使用方法を最適化することです。 倉庫スペースを効果的に使用することで、企業は製品を生産してドアから出すのにかかる時間を短縮し、倉庫で作業しているものと作業していないも

倉庫のあらゆる部分を最大限に活用する必要があります。 倉庫の面積とサイズに精通していることは、選択したレイアウトがスペース全体でどれだけ達成するかに影響を与えるため、重要です。

生産性の向上

すべての企業は、品質を犠牲にすることなく、生産性を向上させ、注文の履行をスピードアップしたいと考えています。 適切な倉庫レイアウト設計は、ボトルネックやエラーの可能性を低減しながら、操作を最適化することを目的としています。

67%

彼らはアイテムが注文した後、在庫切れだったことを通知されたときに調査回答者の他の場所で彼らのビジネスを取りました。

出典:Stitchlabs

倉庫管理チームは、運用管理チームと緊密に連携して、生産が最初から最後までスムーズに実行され、注文が効果的に実行されるようにします。

労働と予算を効果的に活用

既存の倉庫の床面積によっては、一部のレイアウトは他のものよりも作成して維持するのに高価になることがあります。 適切なレイアウトを見つけることは、どのような材料が利用可能であり、スタッフがどこに配置されるかを非常に認識することを意味します。

適切な倉庫レイアウトが有効になると、企業はより効率的にリソースを割り当てることができます。 これは倉庫の維持のための予算を使用し、繁栄してもいい環境のプロセスを遂行するために従業員の右の量を雇うことを含んでいる。

スペースをきれいに保つ

それは音のように単純な、物事をきれいに保つことは、倉庫内の重要な問題を回避するのに役立ちます。 右の倉庫の平面図はすべてに操作の流れ内の場所があるので置き忘れられるか、または誤って扱われる項目のチャンスを減らすべきである。

倉庫管理全体の改善

すべてが効率的に実行されると、すべての倉庫操作が成功するように設定されます。 倉庫レイアウトは、在庫が整理され、在庫が迅速に補充され、スタッフが公平に扱われ、注文が履行される環境を作り出す際に、倉庫管理の全体像に貢

倉庫の構成要素

倉庫の設計に含める必要がある主要な領域がいくつかあります。 これらの領域は、在庫の保持、在庫の整理、出荷のための品目の準備、および倉庫システム内で手配される品目の受領に使用されます。

各倉庫フローは、それが収容する五つの主要なコンポーネントを持っています:

- 動的ストレージには、倉庫の場所が固定されていないすべての在庫が保持されます。 ここに含まれている項目は通常パッキング区域の近くで利用できる必要がある需要が高いとの物である。 需要と供給は常に変化しているため、動的ストレージの内容も変化します。

- 静的ストレージには、倉庫内の特定の場所を持つすべての在庫製品が保持されます。 この記憶領域には決定的な組織方法があり、その中のアイテムはほとんど移動されません。 項目は通常ラッキングシステムで提供される倉庫の記憶空間の材料を積み重ね、合うために組織されます。

- ステージングエリアは、受信または送信パッケージをアドレス指定するために使用されます。 パッケージが出荷される前に、ステージングは、それらの材料をパックし、倉庫からピックアップされるようにそれらを準備するために使用されます。 パッケージが受信されると、ステージングを使用してアイテムのボックスを解除し、倉庫在庫システム内のどこに配置するかを決定します。

- 出荷エリアは、完成した注文パッケージを受け取り、出荷トラックに積み込み、顧客または小売業者に配送します。

- 入庫エリアは、スタッフが入庫したトラックを降ろし、受け取ったアイテムを認め、倉庫に到着した荷物を記録することができる場所です。

倉庫フローの種類

必要な情報と目標を収集したら、どの倉庫レイアウトがニーズに合っているかを判断できます。 倉庫の流れは、利用可能なスペースと、全体的な操作内で物事がどのように移動するかに大きく依存しています。

企業が倉庫の運営方法を整理するために使用する倉庫レイアウトフローには、U字型、I字型、L字型の三つの主なタイプがあります。

倉庫の流れに関しては弱者はいません。 すべては、独自の方法で有用であり、右のフィット感を見つけることは、あなたが現在持っているものと達成したいと考えているもので動作します。

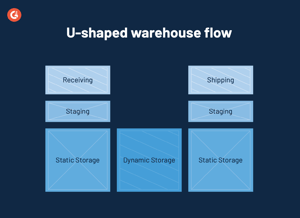

U字型倉庫の流れ

U字型倉庫の流れは、三つの中で最も一般的です。 それは倉庫の初心者のための最もよいレイアウトとして確認されました。 全部品は中間の平行側面そして貯蔵で出荷し、受け取ることを用いる半円で整理される。

U字型は、主要な倉庫の交通の流れを分離して合理化するために使用されます。 操作の平行側面の入って来るおよび出て行く材料を保つことはネックを避けるのを助ける。 商品のこの流れは必要な利用可能空間を最小にすることでまた有用である。 入り口と出口の両方が建物の同じ側を共有しているため、パッケージに必要なスペースが少なく、従業員は受け取りと出荷の間で製品を迅速に移動で

U字型フローの欠点は、出荷エリアと受入エリアが近接しており、同様のドメインを共有している場合に生産の混雑が発生する可能性があることです。

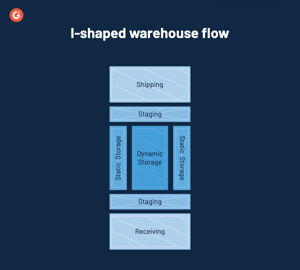

I字型倉庫の流れ

i字型倉庫の流れは、より大きな倉庫を持つ大企業に好まれています。 これは、大企業は通常、より高い生産量を経験し、I形状は、その明確なインとアウトワークフローのために貴重であるためです。

私形倉庫の設計に受け入れからの船積みへのまっすぐな流れがあり、その逆もまた同様である。 この設定は、倉庫の全長を使用し、同様の製品を組立ライン形式で分離し、前後の動きを避けることによってボトルネックを最小限に抑えるため、最

I形状の欠点は、企業が倉庫ビルの両側に最適な積み降ろしスペースを持つ必要があることです。 インバウンドとアウトバウンドエリアのドッキング機器を購入すると、コストが増加する可能性があり、商品はしばしば意図した目的地に到達するために倉庫の全体の長さを移動する必要があります。

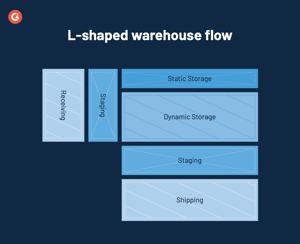

L字型倉庫フロー

l字型倉庫フローは、フロータイプの中で最も一般的ではないと考えられています。 その構成は非常に珍しく、一般にとりわけL字型建物を収容するために選ばれる。

L字型は、片側の出荷エリアと隣接する側の受け取りを90度の角度で特徴としています。 L字型の流れとI字型の流れは、それらの利点において比較的類似している。

L字型は、前後の動きを避けることにより混雑を最小限に抑え、対向する側に発着ドックがある製品を効果的に分離します。 L字型設計の最も重大な不利な点は、このフローを効果的に実行するために必要なスペースの量です。

倉庫レイアウトの考慮事項

倉庫に適したレイアウトを選択する際には、多くの要因を検討する必要があります。 次プロセスはあなたの望ましい倉庫のための空き容量そして最も適したレイアウトを定めるとき考慮されるべきです。

- 倉庫と在庫は、倉庫のワークフローを作ったり壊したりする可能性があるため、レイアウトで考慮すべき最も重要な領域です。 在庫が整理され、スタッフが現在のストレージシステムで動作するように装備されていることを確認することは、注文の履行がどのようにスムーズ 在庫管理方法は、すべてが流通生産性を合理化するために理にかなった方法で整理されていることを確認するために使用することができます。

- 入庫ドックは、入庫トラックから製品やパレットを取り外すために使用されます。 文書は、通常、入ってくる資料の詳細な説明とともに事前に準備されています。 それらの項目は受け入れのドックからそれから荷を下され、数えられ、そして棚付けのために準備される。

- ピッキングと梱包エリアは、着信顧客の注文を準備するために使用されます。 注文ピッキングプロセスは、注文が受領され、倉庫の従業員またはピッカーが必要な品目を取得するときに開始されます。 ピッキングにはさまざまな方法があり、これらの方法は倉庫レイアウトの影響を受ける可能性があります。

- ゾーンピッキングは、従業員が割り当てたゾーンから品目をピッキングするプロセスです。

- バッチピッキングは、同一の注文の品目を一度にピッキングするときです。

- 個別ピッキングでは、倉庫従業員が一度に単一の注文から品目をピッキングする必要があります。

- ウェーブピッキングは、特定の間隔、または一日を通して波の間にグループ内のアイテムをピッキングするプロセスです。

必要な注文品目が選択されたときに梱包プロセスが開始されます。 その後、注文は梱包され、出荷段階に移動されます。

- 出荷ドックは、梱包された材料をパレットラックに置き、フォークリフトを使用して持ち上げ、トラックに積み込んで配送します。

- 標準的な生産地域に加えて、従業員スペースを考慮してください。 このエリアには、倉庫スタッフが休憩を取り、食べ、作業エリアとは別にトイレを使用するための十分なスペースが含まれている必要があります。 レイアウトはまた現地の倉庫管理のチームのためのオフィスを考慮する必要がある場合もある。

倉庫のレイアウトを設計する方法

あなたの倉庫に一緒に来る必要があるすべての部分を知っていれば、実際にあなたの理想的な倉庫のレイアウ あなたの倉庫のレイアウトの設計は使用可能なスペースのあらゆるインチを利用している間あなたの設備が要求するすべての必要な区域を含

倉庫ブループリントの作成

倉庫の設定に関する決定を実際に行う前に、利用可能なスペースで遊ぶために使用できる視覚的な援助を作成するのに時間 これには、出荷と受信ドックが収まる場所にマーキングすることが含まれ、一度に埋めることを望むトラックの数を念頭に置いています。 この青写真は、あなたの倉庫を空白のキャンバスとして見るのに役立ちます。

コンポーネントのフィッティングの開始

倉庫の青写真を作成し、測定値を収集した後、さまざまな倉庫コンポーネントを設定する方法の計画を開始 これには、オフィス、従業員スペース、動的ストレージ、静的ストレージ、ステージングエリア、出荷および受信ドックが含まれます。 すべての主要な区域は割振られたスペースを要求する一貫作業、製造材料、作業台、コンベヤーベルトおよび他の装置を含んで、説明されるべきである。

あなたの場所に合ったフローを選ぶ

異なる倉庫のフローについて学び、あなたのスペースをよく見た後、どのデザインが自然にあなたのニーズに合うか

配送エリアと受け取りエリアを近くに保ちたい場合は、U字型の倉庫の流れがそれを満たすことがあります。 スペースの使用量を最小限に抑えながら、インアンドアウトワークフローを維持する場合は、I字型の倉庫フローを好むことができます。 独特な定形倉庫があればL字型倉庫の流れは働く。

人気のあるフローを選ぶか、別の方法を選択するかにかかわらず、このステップは、全体的なレイアウトに大きな動きをする前に整理することが重要

収集機器

どのフローがニーズに最も適しているかを判断したら、倉庫の移動を合理化するために必要なすべての機器を購入して収集します。 これはプロセスで助けるべきフォークリフト、棚付け、大箱、パレット棚、圧延の階段、盗品およびパッキング場所、技術および倉庫が効率的に動くのを助

あなたの計画をテスト

疑問があるときは、あなたの提案された計画をテストします。 倉庫のレイアウトに装置を実行し、取付ける前に最も好ましい交通流れを通って歩かせて下さい。 ワークフローに積極的に参加する倉庫スタッフや他の従業員の意見や懸念を考慮してください。

倉庫レイアウトの課題

倉庫を設計することの利点にもかかわらず、まだ課題があります。 適切な倉庫レイアウトは、途中で発生する可能性のあるほとんどの問題を軽減するのに役立ちます。 しかし、事前にこれらに対処するための準備が重要です。

倉庫の設計を作成し、選択したレイアウトの実装を開始する際に直面する可能性のある4つの主要な課題があります。

- 大きな懸念は、倉庫内で常に安全上の注意が取られることを保証することです。 レイアウトは安全に歩くことのための十分なスペースを残し、倉庫に装置の保証を定める一定した維持があるべきである。

- 変更に適応できるレイアウトを作成するには、将来の計画が不可欠です。 これは、需要計画を使用して予測された注文変動に対応するために、特定の棚付け領域を節約することを意味するかもしれません。

- 比較的驚くべき課題は、スペースを十分に活用していないことです。 すべての倉庫スペースは設計に含まれ、特定の目的のために使用されるべきです。

- 一方、スペースを過剰に利用することは非常に危険です。 過密地域は、怪我や混乱が差し迫っている多忙な環境を作成することができます。 また、アイテムが誤って処理されたり、置き忘れたりする可能性があります。

倉庫レイアウトのベストプラクティス

倉庫の設計を開始する準備ができていると判断したら、いくつかの点に留意する必要があります。 組織に最適なレイアウトを作成するときは、これらのベストプラクティスをチェックリスト項目として使用します。

独自の目標を定義する

倉庫レイアウトは、ワークフロー全体を改善するのに役立ちます。 これを利用する前に、選択した倉庫レイアウトが会社の特定の目的をサポートしていることを確認してください。 これらの目的は設計計画プロセスで助け、順序の達成を高めるか、または船積みおよび受渡し時間を減らすことのような有効な倉庫のレイアウトと、

これらの目標を定義するには、倉庫主要業績評価指標(Kpi)の決定、サプライチェーン全体の意思決定者との協議、日々の倉庫業務に関わる人々とのオープンな

ラベルで整理してください

疑問があるときは、ラベルを付けてください! あなたの倉庫のレイアウトを効果的に流れることを保つことへのキーファクタはできるだけ組織されるべきである。 ラベルは、倉庫に入るすべての品目が必要な場所に正確に配置されていることを確認するために、さまざまな方法で使用できます。 ラベリングは、入庫した顧客注文の準備が必要な倉庫従業員にも役立ちます。

列車の倉庫のスタッフ

あなたの倉庫を動かし続ける人の幸せを保証することは必要である。 従業員は、何が期待されているのか、どのように彼らの役割で成功することができるのかを正確に知っているときに満足しています。 新しい倉庫レイアウトを実装する際には、すべての倉庫スタッフがフローとフロアプラン全体のスムーズな移動を確保するために何をする必要があるかを理解できるように、トレーニングプロセスを開発する必要があります。

在庫の追跡

在庫の追跡は、在庫の量、必要なストレージ容量、およびそれらの要件に対応できる倉庫レイアウトを決定する上で重要です。

倉庫内の品目の数を保持する方法を最適化するために使用できる在庫追跡手法はいくつかあります:

- 手動追跡は、倉庫のスタッフが単にペンと紙を使用して在庫アイテムの数を取るときです。

- スプレッドシートは、人間の数学的誤りのリスクなしに手動追跡を行うために使用することができます。

- カードシステムは、スタッフが特定のアイテムを補充する必要があることに気づいたときに注文カードを記入するときです。

- バーコードシステムは、アイテムにユニークなバーコードを貼り付け、それらが在庫内で移動したり、生産プロセスで利用されているようにそれらをスキャ

- 無線周波数識別(RFID)システムは、無線信号を使用して倉庫内を移動する際にアイテムの場所を更新するタグを使用して設置されています。

- クラウドベースの在庫管理ソフトウェアは、常に在庫情報を更新し、任意のデバイス上でいつでもデータを取得するために使用することができます。

一貫したメンテナンスの実行

実装された倉庫レイアウトが引き続き成功するためには、一定のメンテナンスが必要です。 維持はすべての現在の倉庫プロセスが有効、まだ支持の目的であることを保障する。

メンテナンスの責任には、すべての取り扱い機器が適切に機能していることを確認し、出荷およびトラックのサービスを受け、すべての倉庫作業を清潔に保ち、該当する場合は在庫および保管を再編成し、品質管理チェックを実施することが含まれます。

倉庫の自動化を活用

倉庫管理システム(WMS)を利用することで、人的ミスを排除し、革新的な技術を使用してプロセスを効率的に実行できます。 WMSには、物理倉庫と仮想倉庫の整理、従業員の生産性の管理、インバウンドとアウトバウンドの動きの監視、ストレージと出荷プロセスの調整に役立つソフ 倉庫管理ツールを使用すると、企業は日常業務を監督し、データが常に更新され、利用可能であることを確認するための自動化を活用することができます。

77%

企業のすでに非常に真剣に自動化された倉庫システムを取って、実装する計画を立てています。

出典:G2

流れに行く

あなたの倉庫のレイアウトを選ぶことは科学のように感じることができます。 現在の需要を分析し、将来の目標を特定し、それらを満たすために倉庫がどのように見える必要があるかを判断することがすべてです。 また、設計プロセスで作成できるものに制限はありません。 一般的なレイアウトフローは3つありますが、倉庫がどのように移動を整理するかは、すべてあなたの能力と達成したいことにかかっています。

あなたの目的を概説し、すべての必要なスペースが考慮されていることを確認した後、あなたは一緒にあなたの倉庫レイアウトパズルを置くために始

あなたの倉庫のレイアウトの設計について確信している感じか。 あなたは倉庫組織を管理する方法を合理化するために、いくつかの有用な在庫管理技術をチェックしてください。